راهنمای جامع ابزار گردبر پودری پرسلان: ویژگیها، کاربردها و نحوه استفاده

آموزشی, مطالب مفید

ابزار گردبر پودری پرسلان یکی از ابزارهای تخصصی برای برش پرسلان و سرامیکهای سخت و متراکم است. این ابزار برای برش دقیق و تمیز این مواد استفاده میشود و به دلیل سختی بالای پرسلان و سرامیک، نیاز به تیغههای مقاوم و با کیفیت دارد. در این مقاله ب…

شغل ابزار فروشی

آموزشی, مطالب مفیدتاریخچه شغل ابزار فروشی را نمی توان به دوره خاصی وصل کرد.

به طور پیش فرض ،از زمان های گذشته هرجا کاری در حال انجام باشد، نیاز به تامین ابزار مورد نیاز آن کار مشهود است.

درآمد ابزار فروشی ها :

با توجه به تجربه ما و صحبت های مشتری های عمده…

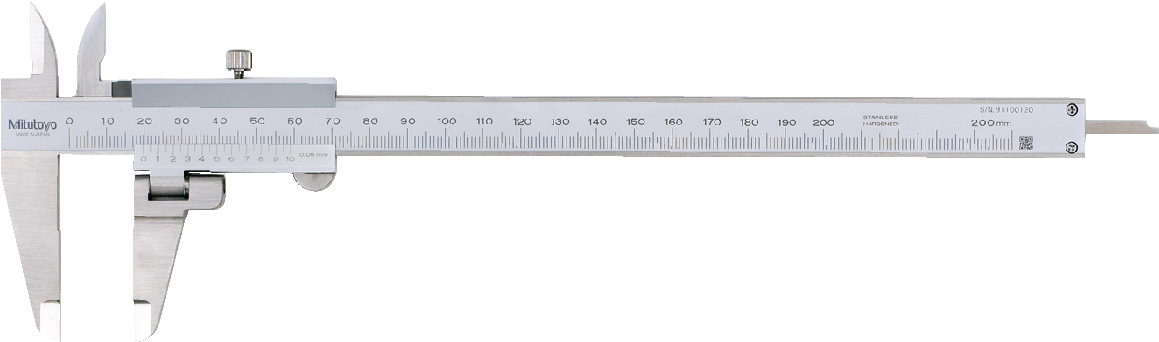

آشنایی با کولیس

آموزشی, مطالب مفید

آشنایی با کولیس و ابزارهای اندازه گیری و دقیق یکی از ضرورت های افراد مشغول در صنعت می باشد.

در ادامه این مطلب ما شما را با این ابزار کارآمد ،اجزا و نحوه ی کار به صورت صحیح آشنا میکنیم.

کولیس ساده یا ورنیه

این نوع کولیس ،به ع…

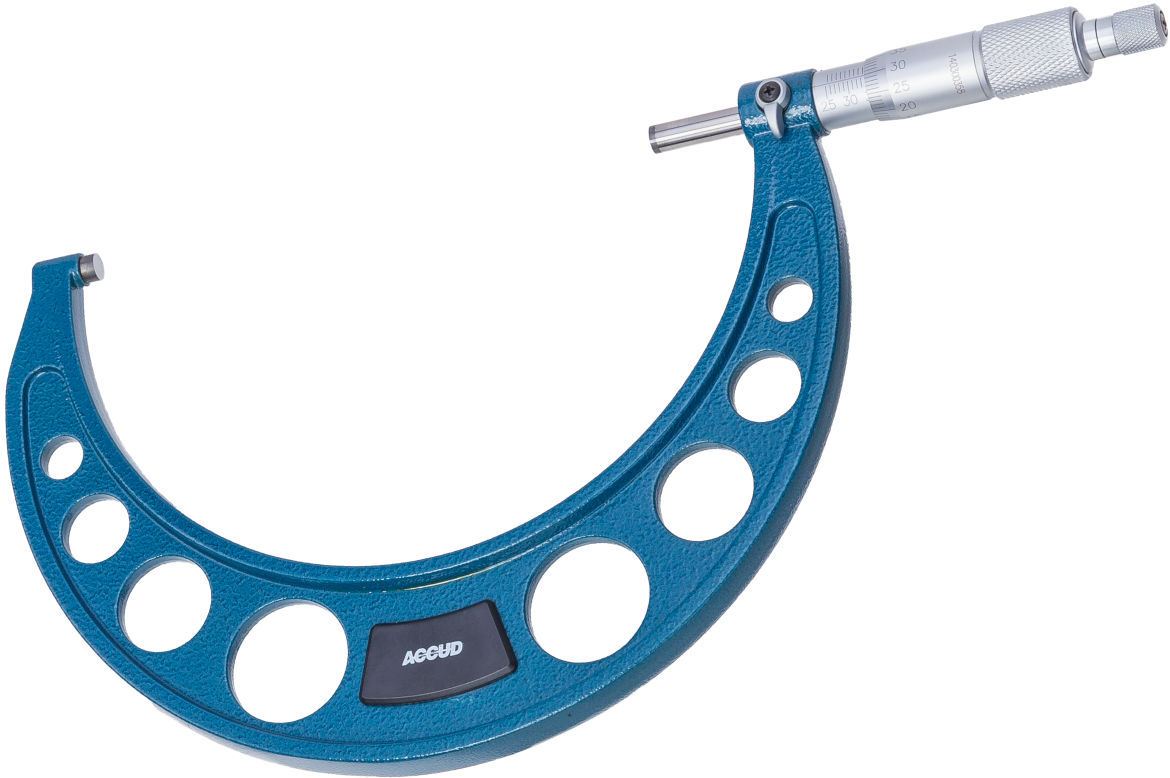

معرفی کامل میکرومتر

آموزشی, مطالب مفید

برای معرفی کامل میکرومتر مطلبی آماده کردیم که در آشنایی شما با این ابزار بسیار مفید خواهد بود.

میکرومتر یا ریزسنج یکی از ابزارهای دقیق برای اندازه گیری های داخلی ،خارجی ،ارتفاع، ضخامت ورق ها، قطر میله ها، سیم ها و...با دقت بالا می باشد.میکرومت…

راهنمای انتخاب دریل مناسب

آموزشی, مطالب مفید

از جملاتی که در فضای گوگل زیاد جستجو می شود میتوان به (راهنمای انتخاب دریل مناسب) اشاره کرد ،ما در این مطب به

این موضوع حساس برای عموم افراد پرداختیم ،بانظرات سازنده تون برای ارائه مطالب مفیدتر مارا همراهی کنید.

انواع دریل ها :

ب…

برقوها و برقوکاری

آموزشی, مطالب مفید

برقو چیست؟

برقوها ابزار های یک یا چند پره ای هستند که عموما برای سایزکردن دقیق ونیز برای صاف کردن سوراخ های که دارای دیواره ی خشن هستند استفاده میشود. اصولا برقو ها خود سوراخ ایجاد نمیکنند و دارای نوک تیز و براده بردار نمی باشند.برق…

تاریخچه پیچ و مهره

مطالب مفید

پیچ و مهره از ابتدا تا به حال:

در حالی که فرضیههای جدید تاریخچه پیچ و مهره پیدایشش را به ارشمیدس وساخت مارپیچ (که نوعی پمپ برای انتقال آب و به شکل پیچ بوده) را به سِناخِریب یا سنناشریب (۷۴۵–۶۸۱ پیش از میلاد)، پادشاه آشور نسبت مید…

اینسرت (الماس)

آموزشی, مطالب مفید

مقدمه

افرادی که در عرصه صنعت و تراش ابزار سر رشته ای دارند به احتمال خیلی زیاد با اسم (الماس،الماسه،اینسرت وامثال این نام ها) سروکار داشتن ولی برای اینکه با نام دقیق اینسرت (الماس)ها آشناتون کنم ، قصد دارم در این نوشته دلیل واختصار نام گذ…

کپسول های آتش نشانی

آموزشی, مطالب مفید

آتش و کپسول های آتش نشانی

کپسول های آتش نشانی چه کاربردی دارند؟

همان طور که اکثرا می دانیم شعله های آتش برای روشن ماندن به سه عامل نیاز دارند وآن سه عامل (حرارت، مواد سوختنی،اکسیژن) می باشند.این سه عامل را بر روی سه زاویه مثلث قرار م…

آشنایی بیشتر با مته ها

آموزشی, مطالب مفید

مته چیست؟

برای آشنایی بیشتر بامته ها در این مطلب با ما همراه باشید.مته ها ابزار های چند لبه هستند که عمدتا دو لبه دارند وبرای ایجاد سوراخ های استوانه ای از آنها استفاده می شود.

مته ها دارای دو لبه برنده در قسمت راس خود و دو شیار (Flute) مارپیچ…